مقدمه: اهمیت کنترل کیفیت در صنعت بستهبندی

در دنیای پررقابت امروز، جایی که مصرفکنندگان نه تنها به کیفیت محصول داخلی توجه میکنند، بلکه به بستهبندی آن نیز اهمیت میدهند، کنترل کیفیت به یک عامل کلیدی برای موفقیت شرکتها تبدیل شده است. شرکت اسپاد، به عنوان یکی از پیشروهای صنعت تولید کارتنهای بستهبندی در ایران، با پیادهسازی یک سیستم کنترل کیفیت ۵ مرحلهای دقیق، تضمین میکند که هر کارتن تحویلی عاری از هرگونه نقص باشد. این سیستم نه تنها استانداردهای ملی و بینالمللی را رعایت میکند، بلکه فراتر از آن، رضایت کامل مشتری را هدف قرار داده است.

کنترل کیفیت در تولید کارتنها شامل بررسی مواد اولیه، فرآیند تولید، تستهای عملکردی، بستهبندی نهایی و نظارت پس از تحویل است. در این مقاله، به طور مفصل به بررسی این ۵ مرحله میپردازیم. ما خواهیم دید که چگونه اسپاد با استفاده از فناوریهای نوین، نیروی انسانی متخصص و پروتکلهای دقیق، کارتنهایی تولید میکند که مقاوم، زیبا و ایمن هستند. این فرآیند نه تنها هزینههای بازگشت محصول را کاهش میدهد، بلکه برند اسپاد را به عنوان نمادی از کیفیت در بازار تثبیت کرده است. در ادامه، هر مرحله را با جزئیات فنی، مثالهای واقعی و آمارهای مرتبط تشریح خواهیم کرد تا درک کاملی از این سیستم به دست آورید.

مرحله اول: کنترل کیفیت مواد اولیه – پایهای محکم برای کارتنهای بینقص

هر کارتن باکیفیتی از مواد اولیه مرغوب آغاز میشود. در مرحله اول کنترل کیفیت اسپاد، تمرکز بر بررسی دقیق مواد خام مانند کاغذ کرافت، مقوای چندلایه، چسبهای صنعتی و جوهرهای چاپ است. این مرحله در انبار ورودی کارخانه آغاز میشود و شامل چندین زیرفرآیند است.

ابتدا، تمام محمولههای ورودی توسط تیم بازرسی بصری بررسی میشوند. کارشناسان با استفاده از ذرهبینهای صنعتی و ابزارهای اندازهگیری دقیق، به دنبال هرگونه آلودگی، پارگی یا ناهمواری در ورقهای کاغذ هستند. برای مثال، ضخامت کاغذ کرافت باید دقیقاً بین ۱۵۰ تا ۳۰۰ گرم بر متر مربع باشد، بسته به نوع کارتن. اگر انحراف حتی ۵ درصدی وجود داشته باشد، محموله رد میشود.

سپس، تستهای آزمایشگاهی انجام میگیرد. نمونههایی از مواد به آزمایشگاه منتقل شده و تحت آزمونهای مقاومت کششی (Tensile Strength Test) طبق استاندارد ISO 1924 قرار میگیرند. در این تست، نیروی لازم برای پاره کردن ورق اندازهگیری میشود و باید حداقل ۵۰ نیوتن بر میلیمتر باشد. همچنین، آزمون جذب رطوبت (Cobb Test) برای اطمینان از مقاومت در برابر آب انجام میشود؛ مقدار جذب نباید بیش از ۳۰ گرم بر متر مربع در ۶۰ ثانیه باشد.

اسپاد از تامینکنندگان معتبر مانند کارخانههای کاغذسازی داخلی و وارداتی استفاده میکند و هر محموله با گواهی کیفیت (Certificate of Analysis) همراه است. در سال گذشته، بیش از ۹۸ درصد محمولهها بدون مشکل پذیرفته شدند، که این آمار نشاندهنده دقت بالا در این مرحله است. علاوه بر این، برای مواد شیمیایی مانند چسب، تستهای سمیت و سازگاری زیستمحیطی طبق استانداردهای REACH اروپا انجام میشود تا کارتنها برای بستهبندی مواد غذایی ایمن باشند.

این مرحله نه تنها از ورود مواد معیوب جلوگیری میکند، بلکه هزینههای تولید را بهینه میسازد. تصور کنید اگر یک ورق کاغذ معیوب وارد خط تولید شود، هزاران کارتن نهایی نقصدار خواهند شد. اسپاد با سرمایهگذاری در دستگاههای اسکنر خودکار، مانند سیستمهای مبتنی بر هوش مصنوعی که عیوب میکروسکوپی را تشخیص میدهند، این ریسک را به صفر رسانده است. در نهایت، مواد تاییدشده با کد رهگیری وارد انبار میشوند تا در مراحل بعدی استفاده شوند.

مرحله دوم: نظارت بر فرآیند تولید – دقت در هر گام ماشینی

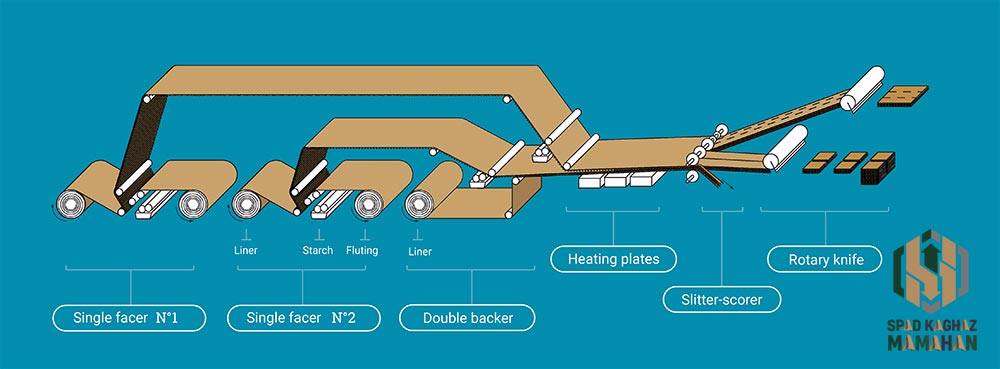

پس از تایید مواد اولیه، نوبت به فرآیند تولید میرسد. مرحله دوم کنترل کیفیت اسپاد بر خطوط تولید اتوماتیک تمرکز دارد، جایی که ورقهای کاغذ به کارتنهای کامل تبدیل میشوند. این مرحله شامل چاپ، برش، تا کردن و چسباندن است و با استفاده از ماشینآلات پیشرفته آلمانی و ایتالیایی انجام میگیرد.

در ابتدای خط، اپراتورها تنظیمات ماشین را بر اساس مشخصات سفارش مشتری کاليبره میکنند. برای مثال، در بخش چاپ فلکسو، جوهر باید به طور یکنواخت توزیع شود. سیستمهای دوربینهای CCD به طور واقعیزمان تصاویر را اسکن کرده و هرگونه لکه یا ناهماهنگی رنگی را تشخیص میدهند. اگر انحراف رنگ بیش از ΔE=2 (طبق استاندارد CIE Lab) باشد، خط تولید متوقف شده و مشکل برطرف میشود.

در بخش برش (Die-Cutting)، تیغهها باید دقیقاً با تلرانس ۰.۱ میلیمتر عمل کنند. اسپاد از لیزرهای هدایتکننده برای اطمینان از دقت استفاده میکند. تستهای نمونهبرداری تصادفی هر ۳۰ دقیقه انجام میشود؛ از هر ۱۰۰ کارتن، ۵ نمونه برداشته شده و ابعاد آنها با کولیس دیجیتال اندازهگیری میشود. استاندارد داخلی اسپاد ایجاب میکند که طول، عرض و ارتفاع کارتن با انحراف حداکثر ۱ میلیمتر مطابقت داشته باشد.

چسباندن یکی از حساسترین بخشهاست. چسبهای هاتملت با دمای دقیق ۱۶۰ درجه سانتیگراد اعمال میشوند و تست مقاومت پیوند (Peel Test) بلافاصله پس از چسباندن انجام میگیرد. نیروی لازم برای جدا کردن لایهها باید حداقل ۲۰ نیوتن باشد. در سال ۱۴۰۳، نرخ رد شدن در این مرحله کمتر از ۰.۵ درصد بود، که این امر به لطف سنسورهای فشار و دما است.

علاوه بر این، نظارت انسانی با چکلیستهای دیجیتال ترکیب شده است. هر شیفت، سرپرستان گزارشهای لحظهای به نرمافزار ERP ارسال میکنند. اگر مشکلی مانند گیر کردن ورق در ماشین رخ دهد، سیستم هشدار میدهد و تولید تا رفع مشکل متوقف میشود. این رویکرد پیشگیرانه، ضایعات را به حداقل رسانده و بهرهوری را به بیش از ۹۵ درصد رسانده است.

در نهایت، کارتنهای نیمهساخته به مرحله بعدی منتقل میشوند، اما تنها پس از تایید الکترونیکی توسط سیستم کنترل کیفیت. این مرحله تضمین میکند که فرآیند تولید نه تنها سریع، بلکه بینقص باشد.

مرحله سوم: تستهای عملکردی و آزمایشگاهی – شبیهسازی شرایط واقعی

مرحله سوم، قلب تپنده کنترل کیفیت اسپاد است: تستهای عملکردی. اینجا کارتنها تحت شرایط سخت شبیهسازیشده قرار میگیرند تا مقاومت آنها در برابر فشار، ضربه، رطوبت و حملونقل اثبات شود. این مرحله در آزمایشگاه مجهز کارخانه انجام میشود و مطابق استانداردهای ASTM و ISTA است.

ابتدا، تست فشردهسازی (Compression Test) با دستگاههای هیدرولیک انجام میگیرد. کارتن پر شده با وزن معادل محصول واقعی (مثلاً ۲۰ کیلوگرم برای کارتنهای مواد غذایی) تحت فشار قرار میگیرد تا نقطه شکست تعیین شود. استاندارد اسپاد ایجاب میکند که کارتن حداقل ۵۰۰ کیلوگرم نیرو را تحمل کند بدون تغییر شکل دائمی. در تستهای اخیر، میانگین مقاومت ۷۲۰ کیلوگرم ثبت شده است.

سپس، تست سقوط (Drop Test) از ارتفاع ۱ متری در زوایای مختلف انجام میشود. کارتن نباید پاره شود یا محتوای آن آسیب ببیند. برای کارتنهای صادراتی، این تست از ارتفاع ۱.۵ متری تکرار میشود تا با شرایط حمل دریایی سازگار باشد.

آزمون رطوبت و دما در اتاقهای کنترلشده محیطی (Environmental Chambers) صورت میگیرد. کارتنها به مدت ۷۲ ساعت در دمای ۴۰ درجه سانتیگراد و رطوبت ۹۰ درصد قرار میگیرند، سپس بررسی میشوند. هیچ نشانهای از نرم شدن یا کپکزدگی نباید وجود داشته باشد. این تست برای کارتنهای میوه و ترهبار حیاتی است.

علاوه بر این، تستهای خاص مانند Burst Strength Test برای بررسی مقاومت در برابر ترکیدگی (حداقل ۵ کیلوپاسکال) و Edge Crush Test برای لبهها (حداقل ۳۲ کیلونیوتن بر متر) انجام میشود. اسپاد از نرمافزارهای شبیهسازی finite element analysis (FEA) برای پیشبینی رفتار کارتن تحت بار استفاده میکند، که این امر طراحی را بهینه میسازد.

نمونهبرداری آماری بر اساس استاندارد MIL-STD-105 انجام میشود؛ از هر بچ ۱۰۰۰ تایی، ۸۰ نمونه تست میشود. نرخ پذیرش ۹۹.۸ درصد است. اگر نقصی یافت شود، کل بچ قرنطینه شده و ریشهیابی با روش ۵Why انجام میگیرد. این مرحله نه تنها کیفیت را تضمین میکند، بلکه دادههای ارزشمندی برای بهبود طراحی آینده فراهم میآورد.

مرحله چهارم: کنترل نهایی و بستهبندی – آخرین بررسی قبل از خروج

پس از عبور از تستهای عملکردی، کارتنها به مرحله چهارم وارد میشوند: کنترل نهایی و بستهبندی. این مرحله در سالن بستهبندی انجام میگیرد و شامل بازرسی بصری، شمارش و آمادهسازی برای تحویل است.

تیم بازرسان با چراغهای LED قوی، هر کارتن را از نظر ظاهری بررسی میکنند: هیچ خراش، لکه جوهر یا ناهماهنگی در تا نباید وجود داشته باشد. اسکنرهای سهبعدی برای تشخیص عیوب پنهان مانند حبابهای هوا در چسب استفاده میشود.

شمارش اتوماتیک با ماشینهای کانتر انجام میگیرد و کارتنها در پالتهای استاندارد چیده میشوند. هر پالت با فیلم شرینک پوشانده شده و برچسبهای RFID برای رهگیری نصب میشود. این برچسبها اطلاعات بچ، تاریخ تولید و نتایج تستها را ذخیره میکنند.

برای سفارشهای خاص، مانند کارتنهای ضدآب، لایههای اضافی پلیاتیلن اعمال شده و تست نهایی نفوذ آب انجام میشود. در این مرحله، گواهی کیفیت برای هر سفارش صادر میشود که شامل گزارشهای آزمایشگاهی است.

اسپاد از سیستم Lean Manufacturing برای کاهش زمان این مرحله به کمتر از ۱۰ دقیقه به ازای هر پالت استفاده میکند. نرخ رد شدن در این مرحله نزدیک به صفر است، زیرا مشکلات قبلی حل شدهاند. این مرحله پلی بین کارخانه و مشتری است و اطمینان میدهد که کارتنها در شرایط ایدهآل تحویل شوند.

مرحله پنجم: نظارت پس از تحویل و بازخورد مشتری – چرخه بهبود مداوم

کنترل کیفیت در اسپاد با تحویل پایان نمییابد؛ مرحله پنجم بر نظارت پس از فروش تمرکز دارد. تیم پشتیبانی مشتری نظرسنجیهای منظم انجام میدهد و گزارشهای میدانی جمعآوری میکند.

اگر مشتری نقصی گزارش کند، نمونه به کارخانه بازگردانده شده و تحلیل ریشهای (Root Cause Analysis) با ابزارهایی مانند Fishbone Diagram انجام میگیرد. در سال گذشته، تنها ۰.۲ درصد شکایات ثبت شد که همگی حل شدند.

اسپاد از دادههای IoT در کارتنهای هوشمند (برای مشتریان بزرگ) استفاده میکند تا شرایط حمل را مانیتور کند. این دادهها به بهبود مراحل قبلی کمک میکنند. همچنین، ممیزیهای سالانه توسط سازمانهای معتبر مانند ISO 9001 انجام میشود.

این مرحله چرخه PDCA (Plan-Do-Check-Act) را کامل میکند و کیفیت را به طور مداوم ارتقا میدهد. مشتریان اسپاد، از شرکتهای غذایی تا صادرکنندگان، به این سیستم اعتماد دارند.

نتیجهگیری: اسپاد، تضمین کیفیت در هر کارتن

سیستم ۵ مرحلهای کنترل کیفیت اسپاد نه تنها کارتنهای بدون نقص تولید میکند، بلکه یک مدل الگو برای صنعت بستهبندی است. از مواد اولیه تا بازخورد مشتری، هر گام با دقت مهندسیشده اجرا میشود. این رویکرد، اسپاد را به شریکی قابل اعتماد تبدیل کرده و آیندهای روشن برای آن ترسیم میکند. با سرمایهگذاری مداوم در فناوری و آموزش، اسپاد آماده فتح بازارهای جهانی است.